About us 私たちについて

創業以来、宮本金型製作所ではものづくりの根底となる金型を製造しています。

自動車や飛行機など、さまざまな業界で私たちの金型が使われています。

Technology&

Equipment

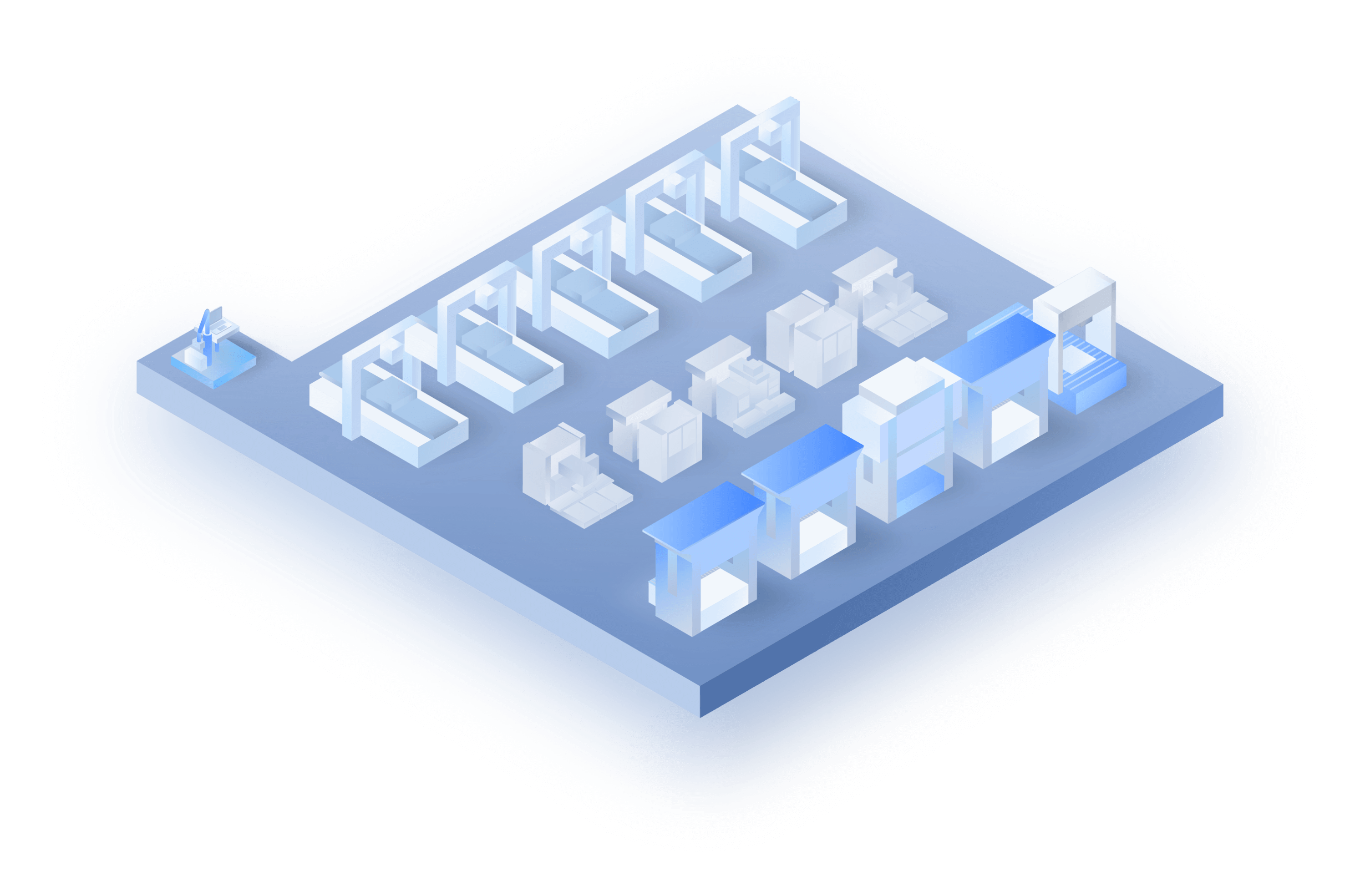

技術・設備紹介

宮本金型製作所では、従業員それぞれが各課で責任を持ち工程を

担当し精度の高い製品作りを行っています。

そんな私たちの技術と工場の設備をご紹介します。

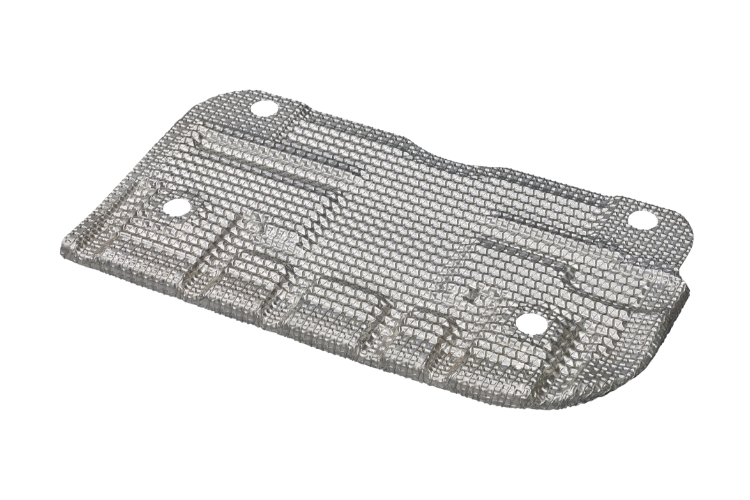

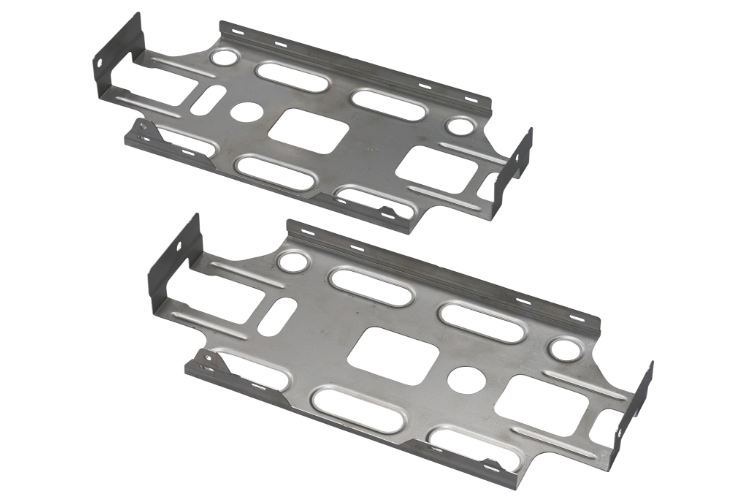

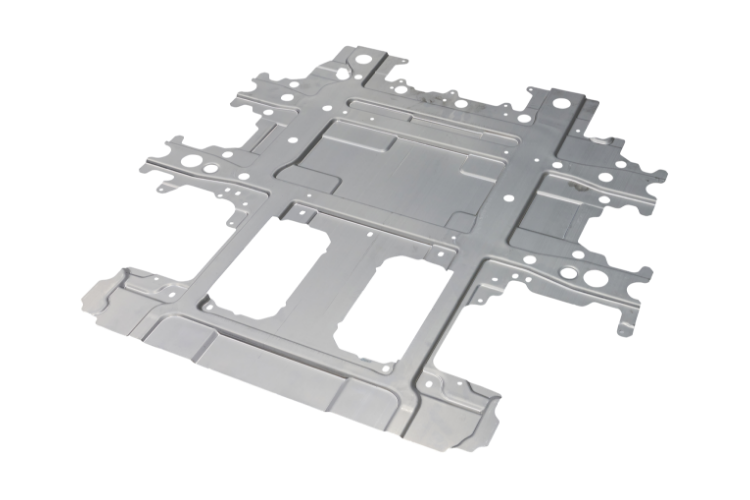

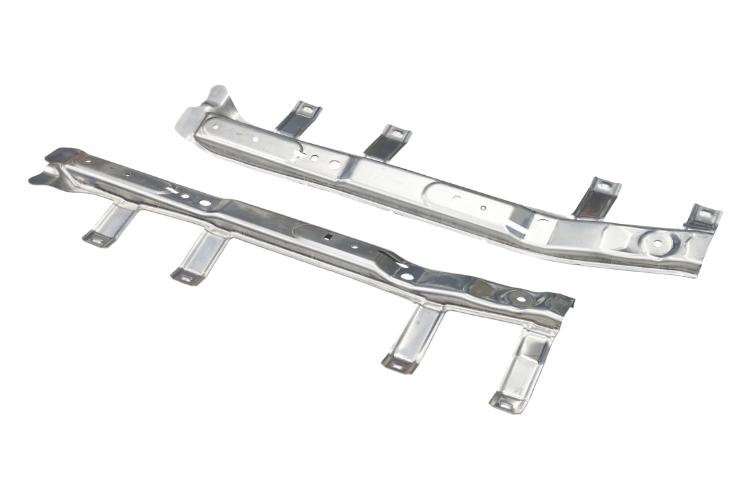

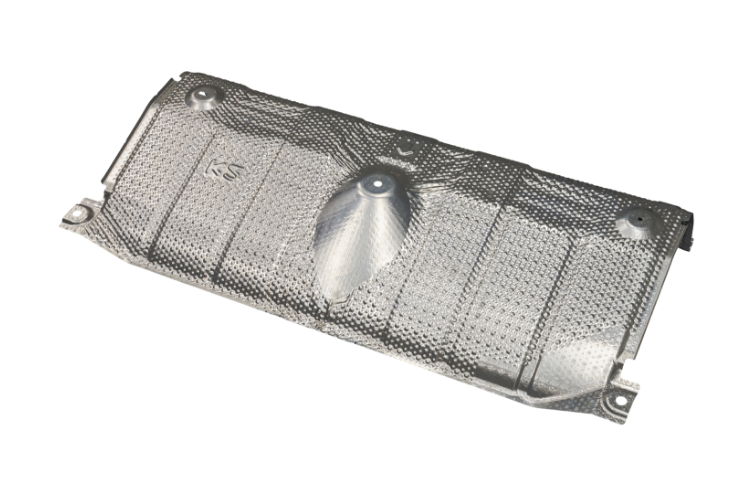

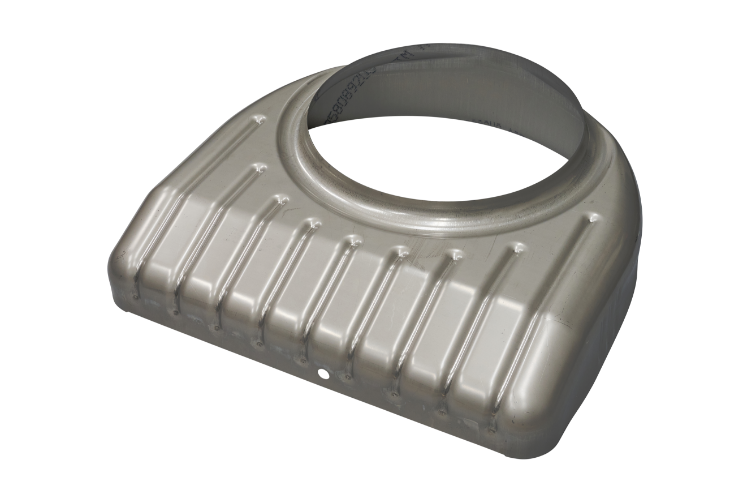

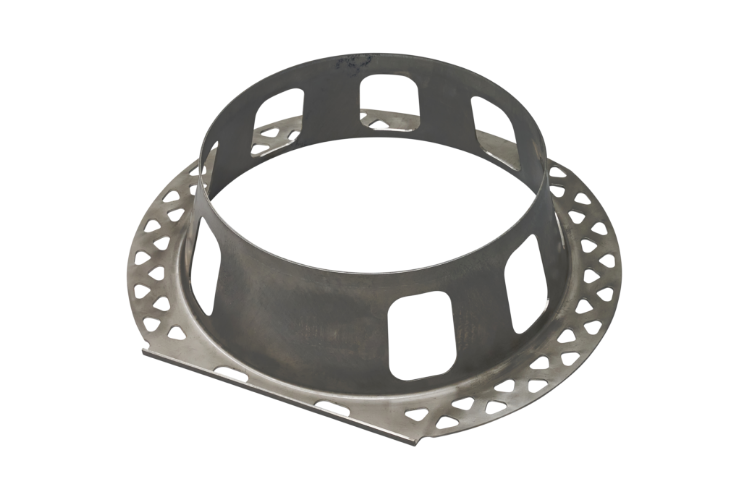

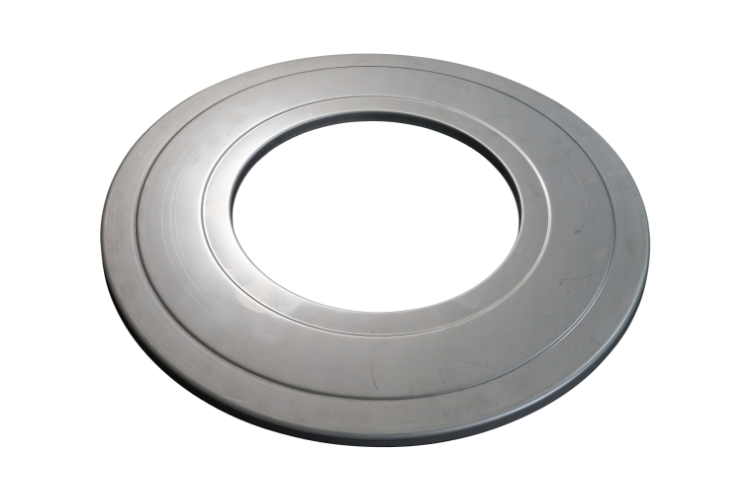

Products 製品実績

お客様に満足していただける高品質な製品作りをしています。

薄板から厚板、高張力鋼板、ステンレス、アルミ等を使った製品で、幅広くお客様のニーズにお応えします。

- すべて

- 自動車部品

- 二輪車・飛行機部品

- その他部品、特殊部品

Company 会社情報

未来を見据えた独自の技術で、

想像豊かなものづくりを実現し、

社会的価値のある物にする為に魂を込めて創出する。

Blog ブログ